ЭРГОНОМИКА КУХНИ. Как правильно спланировать, а потом сделать кухню, чтобы она была удобной?

Варианты декоративного наполнения дверей шкафа

Устройство дверей для шкафов-купе. Раздвижная система Aristo

Корпусной или «встроенный» шкаф? В чем различия?

ЭРГОНОМИКА КУХНИ. Как правильно спланировать, а потом сделать кухню, чтобы она была удобной?

Варианты декоративного наполнения дверей шкафа

Устройство дверей для шкафов-купе. Раздвижная система Aristo

Корпусной или «встроенный» шкаф? В чем различия?

Главной задачей мебельной кромки является облицовка и защита торцевых поверхностей ДСП, но так же она служит и элементом дизайна в готовой корпусной мебели.

Существует очень много видов кромок, которые отличаются материалами из которых они изготовлены, способами крепления и цене, у каждой из них есть свои достоинства и недостатки.

Мы используем в работе кромку из ПВХ

Получивший в последнее время широкое распространение поливинилхлорид используется и при производстве кромок для мебели. Из окрашенной в определенный цвет массы формируется лента определенной ширины и толщины. Ее лицевая поверхность может быть гладкой однотонной, а может быть фактурной — с имитацией древесных волокон.

Количество расцветок кромки велико, так что легко подобрать подходящую по цвету к ДСП.

Или использовать кромку ПВХ совершенно другого цвета в отличии от ЛДСП

Мебельная кромка ПВХ — самый популярный материал, который используют и домашние умельцы и профессионалы. Это обусловлено относительно невысокой ценой и хорошими эксплуатационными свойствами:

Высокая механическая стойкость.

Выдерживает воздействие химических веществ (бытовой химии, например).

Влагонепроницаемый материал защищает торцы изделия от влаги.

ПВХ — эластичный материал, что позволяет обрабатывать криволинейные поверхности.

Хорошо обрабатывается при помощи простых приспособлений, что позволяет даже в домашних условиях получить неплохой результат.

Благодаря полученному методом экструзии ПВХ пластик способен выдерживать температуры от минус 10 до плюс 50° С.

Достоинства ПВХ кромки:

- Долговечность и износостойкость

- Надежная защита торцов от влаги и механических повреждений

- Стойкость к воздействию щелочей, кислот, жиров и растворов солей

- Устойчива к возгоранию

Недостатки:

- Для поклейки кромки ПВХ нужен специальный клей расплав с минимальным порогом начала плавления

- Невозможно добиться идеально глянцевой поверхности

Мы используем кромку ПВХ толщиной: 0.4 мм, 1 и 2 мм.

Кромка толщиной 2.0 мм (оптимальный вариант) позволяет мебельным заготовкам иметь округлые фаски и не оставляет острых граней. Хорошо и надежно защищает торцы ЛДСП от ударов, которые могут оставлять видимый след - вмятину.

Кроме того, кромка ПВХ 2 мм жёстче, долговечнее и придаёт готовому изделию более красивый, качественный и массивный вид.

Работа кромкооблицовочного станка для торцевания деталей ДСП кромкой ПВХ

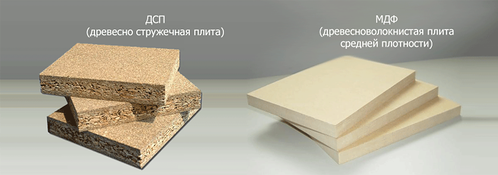

Две аббревиатуры (МДФ и ДСП), вынесенные в заглавие статьи, почти у всех на слуху. Даже тот, кто не имеет отношения к стройке, прочитав их, ответит, что они имеют отношение к мебели. Однако не все ответят на вопрос, как расшифровываются эти слова. И уж тем более обывателям невдомек, чем ДСП различается с МДФ, и что у этих элементов продукции деревообработки общего.

Начнем с главного – расшифровки сокращения. Согласно справочнику ДСП – древесно-стружечные плиты. Разработали их давно – в 1900 году. А с 1930 года пошло серийное производство ДСП. По своим качествам ДСП были признаны тем продуктом, который исключил негативные стороны обычного дерева – ДСП практически не поддаются усыханию и короблению. Из отрицательных моментов, присущих ДСП можно назвать низкую эластичность и высокую разрушаемость материала при механической обработке – в местах сверления, распиловки часто образуются сколы.

Изготавливают древесно-стружечные плиты, как можно догадаться из их названия, из древесной стружки. Сухие стружки тщательно перемешивают с искусственной смолой (6—18 % от массы стружек), затем заливают в особые формы и прессуют под давлением при температуре 100-140 градусов. После этого древесно-стружечную плиту облицовывают шпоном, бумагой либо полимерными пленками. Готовые ДСП применяют, в основном, для изготовления мебели, отдельных частей строительных конструкций и облицовки вагонов.

Понятие МДФ в русском языке расшифровки не имеет. Это прямое заимствование с английского языка - Medium Density Fiberboard. В переводе это словосочетание звучит так – древесноволокнистая плита средней плотности. Изготовление МДФ начато в Америке в 1966 году. В СНГ этот незаменимый сегодня продукт деревообработки начали производить только в 1997-м.

Производят МДФ из прессованных древесных волокон. В качестве связующего составляющего применяют карбамидные смолы. На деле процесс производства МДФ таков: из древесных отходов получают технологическую щепу, которую размалывают на волокно. После этого волокно смешивают со связующим компонентом и немного подсушивают. Дальше – извлекают крупные волокна и комки. Следующий этап – прессование МДФ, их сушка и раскраивание по формату.

МДФ получили очень широкое распространение среди мебельщиков за свою прочность: мдф почти в 2 раза прочнее древесно-стружечных плит. Более того, в процессе изготовления МДФ можно обеспечивать специальные характеристики - трудногорючесть, биостойкость, водостойкость. МДФ используют при изготовлении кухонных фасадов, ламината, а также корпусов акустических систем.

Компания EGGER была основана в 1961 году в Австрии, а точнее в городе Ст. Иоганн, Тироль. На сегодняшний день является одним из крупнейших европейских производителей древесных материалов для строительства и мебельной промышленности. Целых шестнадцать заводов непрерывно работают во всей Европе, предоставляя своим клиентам материал самого высокого качества по доступным ценам. Здесь производят ламинированное напольное покрытие, древесно-стружечные плиты, а также плиты МДФ и многое другое.

Группы предприятий ЭГГЕР всегда предоставляют клиентам высокое качество продукции, обслуживание высочайшего уровня, надежный сервис, а также доверительные партнерские отношения. Помимо высококачественных продуктов, EGGER также предлагает всем клиентам разнообразные новаторские решения, которые связаны с использованием древесно-плитных и древесных материалов для внутренней и внешней отделки помещения, производства мебели.

Преимущества ЛДСП от EGGER

Что может быть прозаичнее древесных плит! Однако и у них есть своя интересная история, а началась она в древней Поднебесной Империи.

Еще в конце 2 века до н.э. китайцы получили бумагу, перемешивая измельченную древесину с водой и просушивая смесь на деревянной сетке. Прошло почти две тысячи лет, и за это время никто древесными плитами не занимался (изобретатель «пустых» столетий Фоменко сказал бы – эге!), и только в 1858 г. американец Лайман получил первый патент на производство древесноволокнистых плит (ДВП). А вскоре, в 1864 г., и некто Мюнх сообразил, что бумага – это, в сущности, очень тонкая ДВП и построил огромную установку для производства плит без связующего. Для упрочнения он проводил горячее прессование или прокатывал плиты их между валками.

Обратите внимание: если бы тогда догадались добавить к древесным частицам какой-нибудь клей, то сразу изобрели бы и древесностружечную плиту (ДСП). Вот в чем различие - прочность плит ДВП обусловлена простым механическим переплетением волокон, как в валенках, и взаимодействием некоторых химических групп соседних волокон. А ДСП – это попросту склеенная и подпрессованная стружка.

Окончательно «мокрый» способ производства ДВП был разработан американцем Мейсоном в 1924 году, и как это часто бывает – по ошибке. Изобретатель ушел обедать и выключил кран подачи пара для горячего прессования. Но кран был неисправен, и пар продолжал поступать в пресс. По возвращении из ресторана Мейсон обнаружил в установке плиту очень высокой плотности.

Первым добавить какое-нибудь связующее придумал (в 1887 году) Эрнст Хаббард и предложил получать плиты из древесных опилок и казеинового клея. Дальше пошло веселее – немец Бекман в 1918 году (еще во время первой Мировой войны) стал отделывать плиту шпоном. В 1926 его соотечественник Фройденберг впервые рассчитал количество связующего (3 – 10%), а еще через семь лет американец Энтони предложил использовать фенольную или карбамидную смолу.

Наши тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц, укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова работал экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Спроси любого взрослого соотечественника про число 1941 - и ответ очевиден. Однако в истории ДСП это вовсе не страшный, а знаменательный год - тогда был построен самый первый завод по производству ДСП, и именно в Германии. Почему это лучше всего дела шли у немцев во время боевых действий? В июле 1941 года, когда моего деда бросили на Лужские укрепления с крашеной палкой вместо ружья, в сказочном городе Бремене фирма «Torfitwerke G.A.Haseke» начала производить по 10 т плит в день из еловой щепы с фенольной смолой в качестве связующего. Дед в первую же неделю боев пропал без вести, палки немцы стали перерабатывать в щепу, а в 1948 году в той же Германии бывший офицер вермахта Отто Крейбаум разработал экструзионный (от слова «выдавливать») способ производства ДСП.

После войны промышленность ДСП развилась феноменально. Во всем мире построены тысячи заводов, работающих на самом разнообразном сырье – стружке, технологических дровах и щепе, отходах лесопиления, деревообработки и лесосечных отходах. В качестве связующего материала (клея) используют фенолформальдегидные, карбамидоформальдегидные (уф!), и карбамидомеламинформальдегидные (уф-уф!) смолы. Выпускают и плиты на минеральном вяжущем – цементе или гипсе.

В СССР научно-исследовательские разработки в области ДСП начались в 1952 году, а первый завод по их производству был пущен в 1955 году, как раз после выхода постановления ЦК КПСС и Совмина СССР о ликвидации «архитектурных излишеств в строительстве». Вскоре началась эпоха массового домостроения и из ДВП/ДСП начали изготавливать что ни попадя. В 1965 году, например, прошел закрытый процесс над гробокопателями, которые отрывали могилы и вторично использовали гробы из ДСП, которую не ел червь из-за ядовитости связующего.

Сейчас из ДСП или ДВП делают разнообразные шкафы, спинки кроватей, обеденные и письменные столы, тумбы, панели для пола под паркетом и линолеумом, ограждение балконов, антресоли, двери и декоративные стеновые панели. В любой квартире больше всего изделий и по весу, и по объему именно из этих плит… Однако ДСП – это и хороший пример трудностей, которые мы создали себе сами, а теперь самоотверженно преодолеваем. Дело в том, что плита всегда выделяет какое-то количество формальдегида из смолы. А формальдегид - довольно вредное вещество и дышать им категорически не рекомендуется, особенно детям. Поэтому при изготовлении плит в них вводят различные вещества, связывающие формальдегид, а готовые плиты покрывают шпоном или пластиком, в крайнем случае красят стойкими красками.

Впрочем, честно говоря, вредность ДСП сильно преувеличена - даже если содрать всю облицовку с мебели в стандартной квартире, то за сутки формальдегида в комнату выделяется столько же, сколько вдыхает курильщик после выкуривания трех сигарет. И альтернативы ДСП нет, это прекрасный материал, причем его основа – древесные отходы, в отличие от той же нефти и газа, представляет собой возобновляемый источник сырья. Сейчас уже до 40% «деревянных» изделий в мире делается из ДСП. Даже странно, где же собственно дерево, неужели столько елки и сосны уходит в стружку?

Источник: Газета

Автор: Петр Образцов