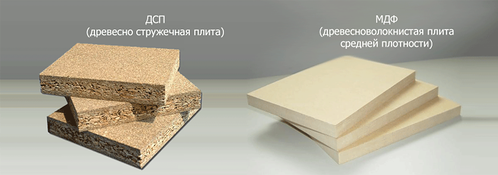

Две аббревиатуры (МДФ и ДСП), вынесенные в заглавие статьи, почти у всех на слуху. Даже тот, кто не имеет отношения к стройке, прочитав их, ответит, что они имеют отношение к мебели. Однако не все ответят на вопрос, как расшифровываются эти слова. И уж тем более обывателям невдомек, чем ДСП различается с МДФ, и что у этих элементов продукции деревообработки общего.

Начнем с главного – расшифровки сокращения. Согласно справочнику ДСП – древесно-стружечные плиты. Разработали их давно – в 1900 году. А с 1930 года пошло серийное производство ДСП. По своим качествам ДСП были признаны тем продуктом, который исключил негативные стороны обычного дерева – ДСП практически не поддаются усыханию и короблению. Из отрицательных моментов, присущих ДСП можно назвать низкую эластичность и высокую разрушаемость материала при механической обработке – в местах сверления, распиловки часто образуются сколы.

Изготавливают древесно-стружечные плиты, как можно догадаться из их названия, из древесной стружки. Сухие стружки тщательно перемешивают с искусственной смолой (6—18 % от массы стружек), затем заливают в особые формы и прессуют под давлением при температуре 100-140 градусов. После этого древесно-стружечную плиту облицовывают шпоном, бумагой либо полимерными пленками. Готовые ДСП применяют, в основном, для изготовления мебели, отдельных частей строительных конструкций и облицовки вагонов.

Понятие МДФ в русском языке расшифровки не имеет. Это прямое заимствование с английского языка - Medium Density Fiberboard. В переводе это словосочетание звучит так – древесноволокнистая плита средней плотности. Изготовление МДФ начато в Америке в 1966 году. В СНГ этот незаменимый сегодня продукт деревообработки начали производить только в 1997-м.

Производят МДФ из прессованных древесных волокон. В качестве связующего составляющего применяют карбамидные смолы. На деле процесс производства МДФ таков: из древесных отходов получают технологическую щепу, которую размалывают на волокно. После этого волокно смешивают со связующим компонентом и немного подсушивают. Дальше – извлекают крупные волокна и комки. Следующий этап – прессование МДФ, их сушка и раскраивание по формату.

МДФ получили очень широкое распространение среди мебельщиков за свою прочность: мдф почти в 2 раза прочнее древесно-стружечных плит. Более того, в процессе изготовления МДФ можно обеспечивать специальные характеристики - трудногорючесть, биостойкость, водостойкость. МДФ используют при изготовлении кухонных фасадов, ламината, а также корпусов акустических систем.